Ihr Browser hat eine andere Sprache als die der aufgerufenen Seite. Diese Seite ist auch in ihrer Sprache verfügbar! Möchten Sie zu der Seite in Ihrer Sprache wechseln?

Optymalne ostrzenie i optymalna obróbka narzędzi PCD

Efektywna, wysoce precyzyjna obróbka to klucz do produkcji narzędzi rotacyjnych PCD.

PCD (diament polikrystaliczny) to wyprodukowany syntetycznie diamentowy materiał tnący stosowany do obróbki drewna, tworzyw sztucznych i metali. Materiał charakteryzuje się wysoką twardością i dużą odpornością na ścieranie.

- dłuższych okresów użytkowania (rzadsze ostrzenie)

- wyższych prędkości skrawania (szybsza obróbka)

- możliwości obróbki bardzo abrazyjnych materiałów (większe spektrum zastosowania)

- stałej jakości (lepsza tolerancja, wyższe gładkości powierzchni, mniej odrzutów)

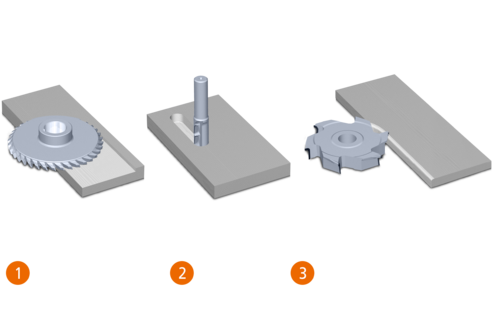

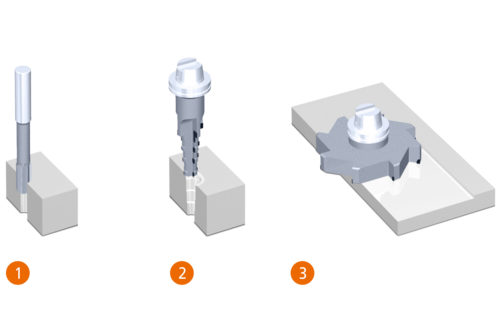

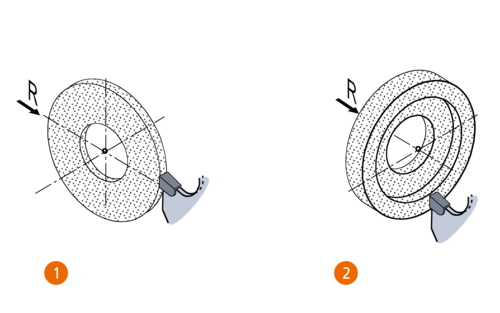

Zasadniczo rozróżniamy trzy rodzaje procesów obróbki erozyjnej: drążenie, obróbka erozyjna drutem oraz obróbka erozyjna elektrodą obrotową/ erozja obrotowa.

Elektrodrążenie drutowe oraz elektrodrążenie tarczowe/rotacyjne działają na tej samej zasadzie obróbki erozyjnej i uzyskują najlepsze wyniki pod względem dokładności i gładkości powierzchni.

Różnice dotyczą jedynie kształtu elektrody i zastosowania. Niektóry kształty zęba i krawędzie tnące mogą być poddane tylko obróbce jedną z tych metod: np. metodą obróbki erozyjnej drutem nie można erodować powierzchni bocznych zęba, ale za to można erodować precyzyjne kontury i promienie (zewnętrze oraz wewnętrzne).

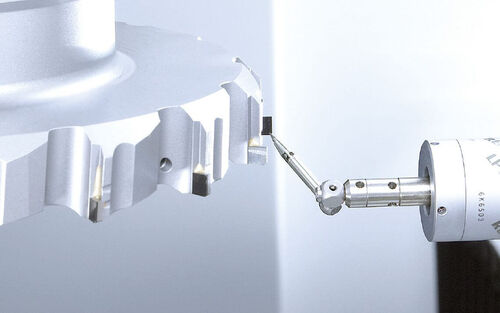

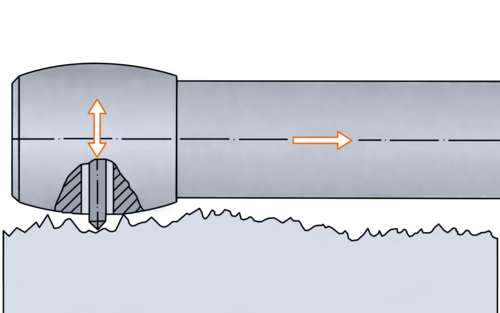

W celu określenia położenia i wielkości krawędzi tnących z PCD przed każdym procesem erodowania odbywa się w pełni automatyczny pomiar zamocowanego w maszynie przedmiotu obróbki. Konieczne jest wprowadzenie do dyskowej ostrzarki erozyjnej jedynie jednego punktu dla każdej krawędzi tnącej. Następnie maszyna samoczynnie skanuje wiele punktów na krawędzi tnącej – według ustawionej wartości. W ten sposób można wykonywać pomiary nawet skomplikowanych profili.

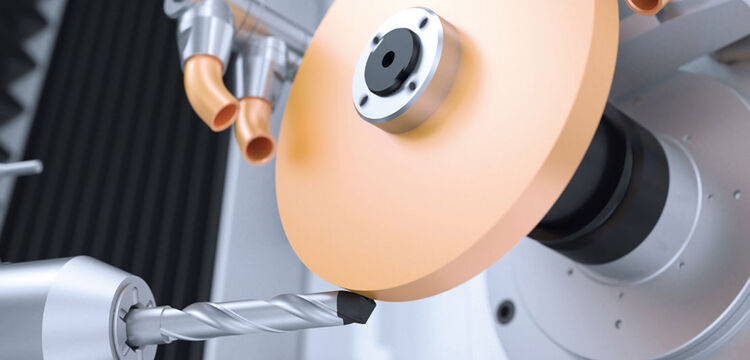

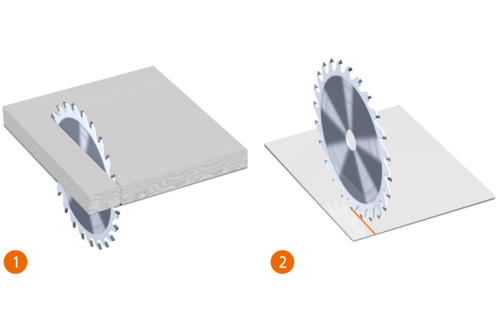

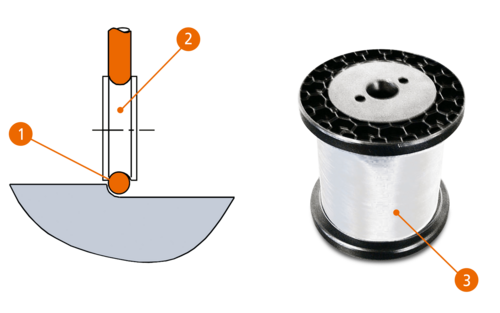

Podczas erozji drutem jako elektrodę stosuje się pręt erodujący. Najlepiej nadaje się do tego miedź i stopy miedzi. Niektóry pręty są powlekane warstwą cynku, co zapewnia lepszą wydajność cięcia niektórych materiałów.

Erozja elektryczna odbywa się pomiędzy stale odnawianym prętem elektrody a krawędzią tnącą z PCD przy zachowaniu minimalnej szczeliny roboczej. Pręt erodujący jest prowadzony przez dwa pryzmaty wzdłuż krawędzi tnącej narzędzia. Mały promień pręta umożliwia wykonywanie na narzędziu promieni do 0,1 mm.

Wynik: precyzyjne kontury i profile.

Na tropie najwyższej precyzji i wydajności!

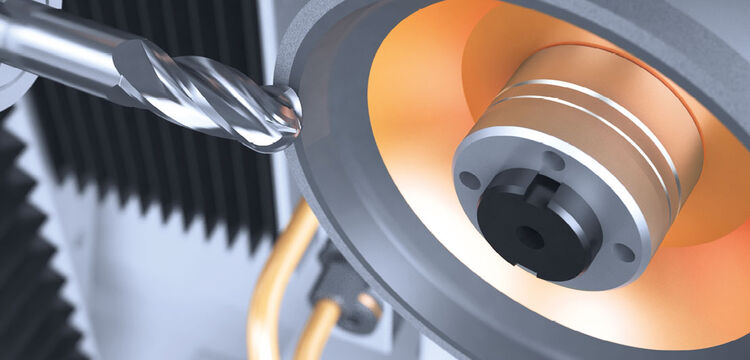

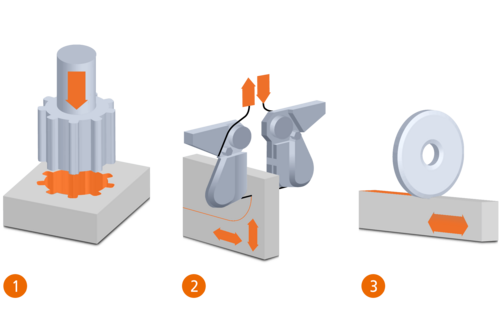

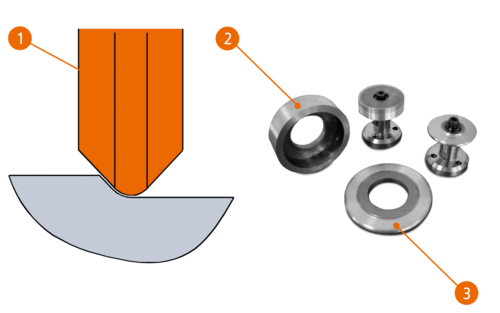

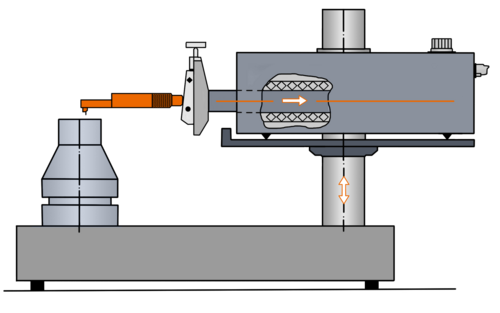

Przy obróbce erozyjnej elektrodą obrotową lub przy erozji obrotowej usuwanie materiału następuje pomiędzy elektrodą dyskową a krawędzią tnącą z PCD przy zachowaniu minimalnej szczeliny roboczej.

Najlepszym materiałem na elektrody są stopy miedzi. Materiał dysku powinien być łatwo skrawalny, aby ułatwić wyrównywanie powierzchni elektrody dyskowej.

W celu rozłożenia zużycia elektrody na możliwie dużą powierzchnię oraz jak najdłuższego zachowania geometrii elektrody dysk wykonuje ruch obrotowy podczas erodowania. Elektrody dyskowe są mocowane, a ich powierzchnia jest wyrównywana bezpośrednio w maszynie. Dzięki temu można uzyskać optymalny ruch obrotowy, ponieważ narzędzie do wyrównywania powierzchni znajduje się bezpośrednio na stojaku maszyny. Zaletą obróbki erozyjnej elektrodą obrotową jest możliwość erodowania obwodem i czołem elektrody dyskowej, a tym samym również możliwość obróbki powierzchni bocznych.

Możliwości:

Dyskowe ostrzarki erozyjne do kompleksowej obróbki narzędzi z krawędziami tnącymi z PCD.

Pomiar projekcyjny:

Wymagania dotyczące precyzji narzędzi są bardzo wysokie. Dlatego własne urządzenia pomiarowe wyświetlają na ekranie projekcję narzędzia. Prezentowane wymiary są określane przy użyciu komputera pomiarowego na podstawie drogi posuwu narzędzia.

Pomiar optyczny:

Do dokładnego określenia średnicy narzędzi konieczny jest pomiar z użyciem kamery lub lasera. Dokładność tego procesu leży w zakresie 1/1000 mm.

Pomiar powierzchni:

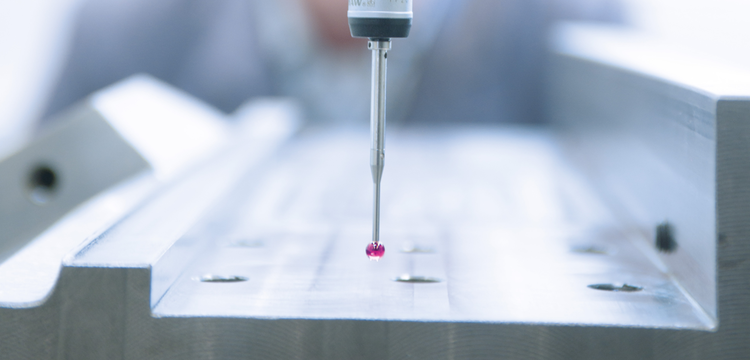

pomiar powierzchni można wykonać przy użyciu profilometru stykowego lub profilometru do pomiaru interferencyjnego. Profilometr mierzy oprócz chropowatości również falistość powierzchni. W tym celu diament o końcówce 2 µm przesuwa się po powierzchni i rejestruje najmniejsze nierówności przedmiotu obróbki. Podczas pomiaru powierzchni płytek PCD wartość chropowatości jest odnoszona do wartości powierzchni Ra. Krawędzie tnące narzędzi PCD są oceniane na podstawie pomiaru optycznego: nowa technika umożliwia ocenę jakości powierzchni i krawędzi tnących przy zastosowaniu kamer wysokiej rozdzielczości.

W VOLLMER każdego dnia bardzo intensywnie pracujemy nad profilami, krawędziami tnącymi i kompleksowymi geometriami nowoczesnych narzędzi rotacyjnych PCD. Konsekwentnie badamy i testujemy nowe technologie i procesy mające na celu dalszą optymalizację obróbki i produkcji. Chętnie dzielimy się know-how: w formie przekazywania celowych porad oraz produktów, które są w pełni podporządkowane danemu wymaganiu.

Osoba kontaktowa

Czy masz pytania do VOLLMER? Czy życzysz sobie więcej informacji dotyczących naszych produktów, czy chcesz otrzymać indywidualną ofertę? Po prostu zadzwoń!Ul.Handlowa 11

41-807 Zabrze