Ihr Browser hat eine andere Sprache als die der aufgerufenen Seite. Diese Seite ist auch in ihrer Sprache verfügbar! Möchten Sie zu der Seite in Ihrer Sprache wechseln?

Правильная заточка и обработка инструментов из поликристаллического алмаза

Эффективная и высокоточная обработка — вот ключ к изготовлению ротационных инструментов из поликристаллического алмазного композита.

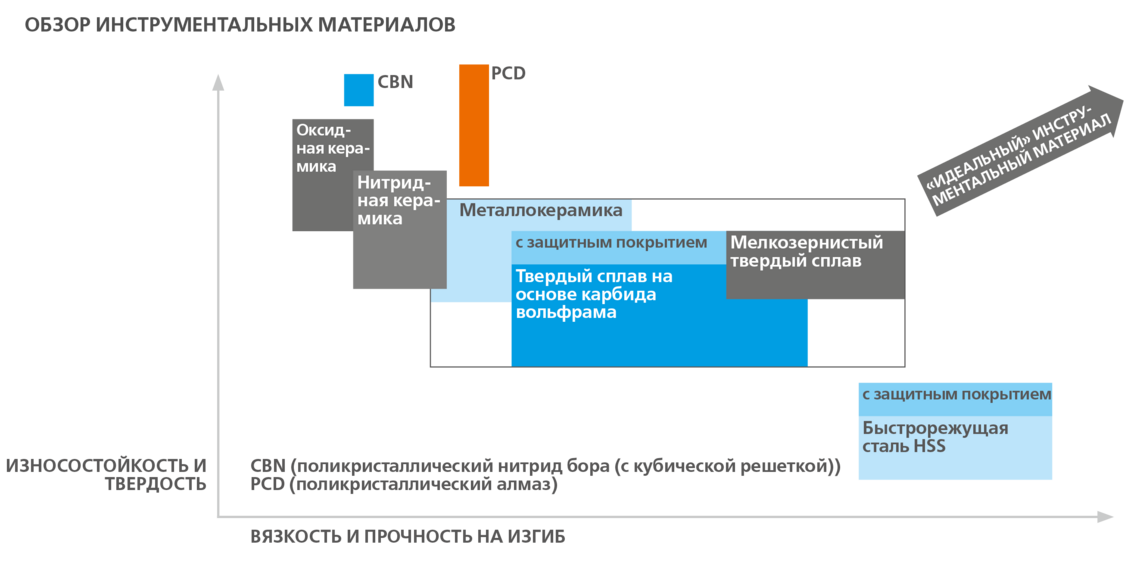

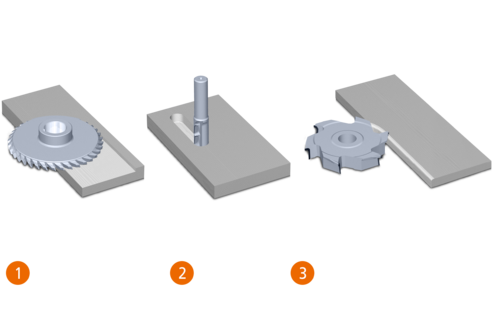

Поликристаллический алмаз представляет собой синтетический алмазный инструментальный материал, применяющийся для обработки древесины, пластмасс и металлов. Этот материал отличается, прежде всего, высокой твердостью и значительным сопротивлением износу.

Это дает следующие преимущества:

- увеличение срока службы (увеличивается интервал между заточками инструмента)

- Повышение скорости резания

- Обработка высокоабразивных материалов (увеличенный диапазон применения)

- Стабильное качество (уменьшение допусков, высокое качество поверхности, снижение количества брака)

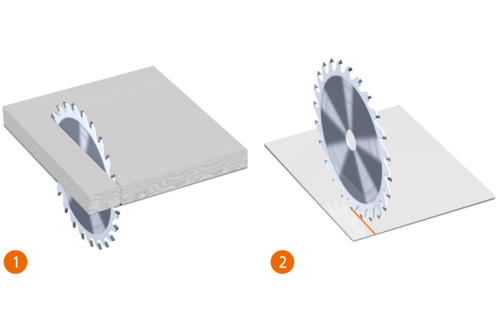

Существует три вида электроэрозионной обработки: погружением, с применением проволочного электрода и дискового электрода.

Методы с проволочным электродом-инструментом и дисковым/вращающимся электродом-инструментом используют один и тот же принцип и обеспечивают максимальную точность и качество поверхности.

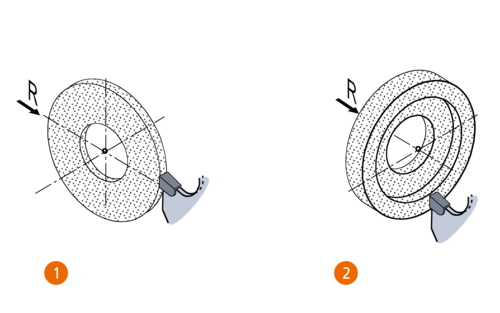

Различия заключаются в форме электродов и области применения. Так, зубцы и резцы некоторых видов могут обрабатываться только одним из этих двух методов: например, проволочным электродом-инструментом нельзя обрабатывать боковую грань зуба, зато можно выполнять точные контуры и радиусы (как снаружи, так и внутри).

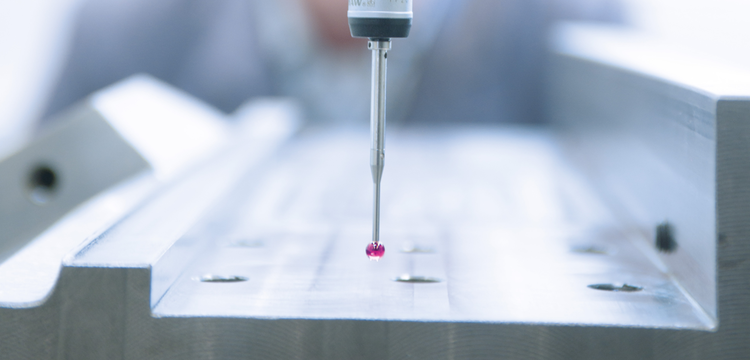

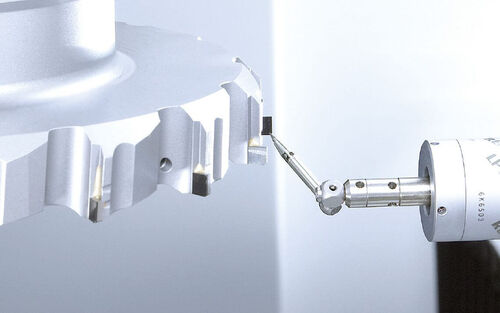

Для определения положения и величины режущих кромок из поликристаллического алмаза перед каждым процессом электроэрозионной обработки выполняется автоматическое измерение заготовки, зажатой в станке. Для этого электроэрозионному станку задается всего по одной точке на режущую кромку. После этого станок самостоятельно — в соответствии с заданным значением — вымеряет несколько точек на режущей кромке. Таким способом можно промерить даже сложные профили.

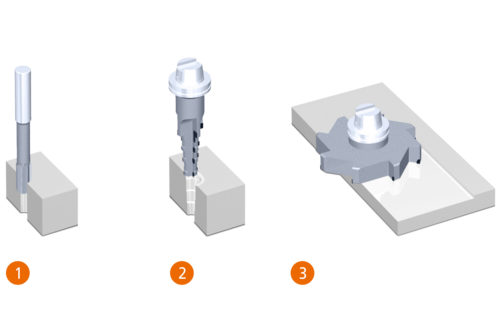

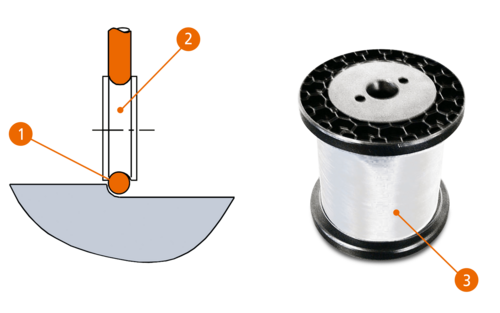

Этот метод использует проволоку в качестве электрода. Для этого лучше всего подходят медь и медные сплавы. Некоторые из таких проволок дополнительно покрыты слоем цинка, что улучшает производительность резки определенных материалов.

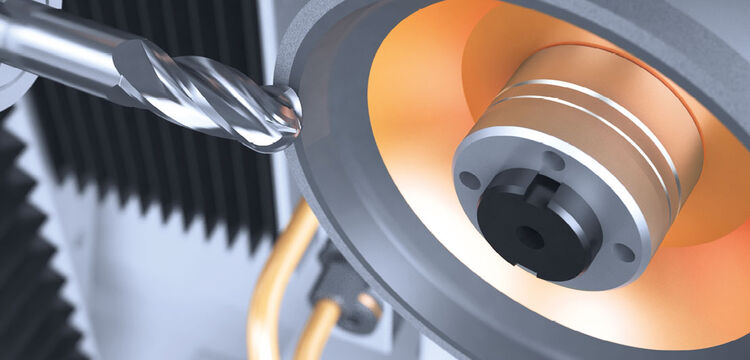

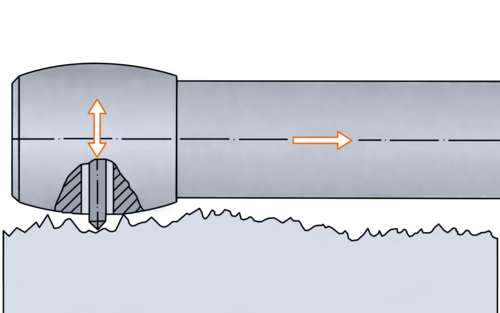

При электроэрозионном способе съем металла осуществляется между постоянно обновляющимся проволочным электродом-инструментом и режущей частью из поликристаллического алмаза при минимальном зазоре. Проволочный электрод протягивается при помощи двух призм вдоль инструмента в соответствии с формой режущей кромки. Малый радиус провода позволяет обрабатывать радиусы до 0,1 мм.

Результат: точное соблюдение контуров и профиля.

Гарантируйте себе максимальную точность и производительность!

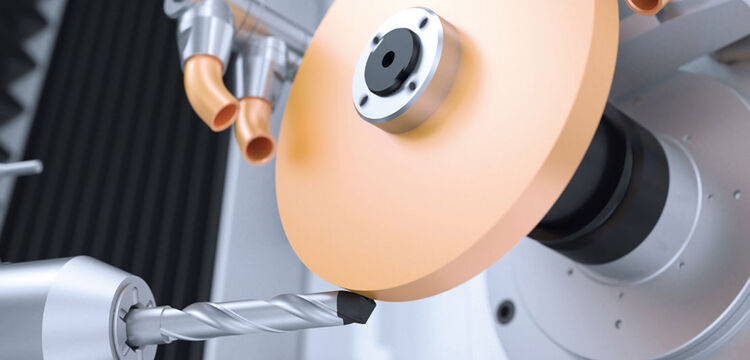

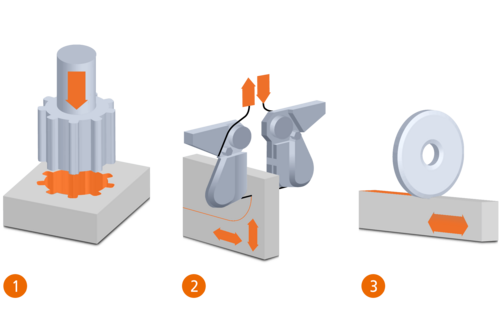

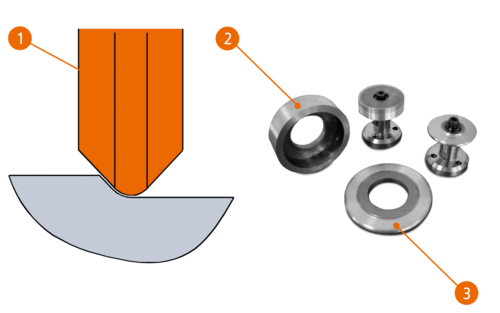

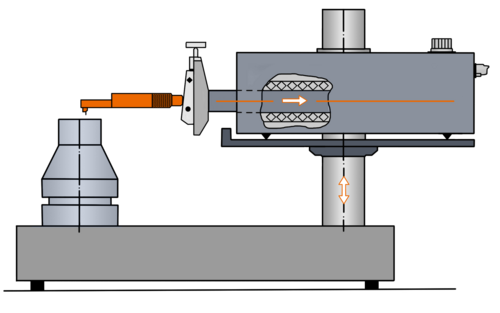

Метод электроэрозионной обработки дисковым электродом-инструментом подразумевает съем в области между вращающимся электродом и режущей кромкой из поликристаллического алмаза при минимальном зазоре.

Для электродов лучше всего подходят медные сплавы. Чтобы распределить износ электрода по максимально большой площади и максимально сохранить геометрию электрода.

Для равномерного распределения износа электрода по как можно большей площади и для сохранения его геометрии постоянной в течение максимально долгого времени при электроэрозионной обработке диск совершает вращательное движение. Электрод зажимается и правится непосредственно на станке. В результате достигается оптимальное круговое движение, так как инструмент для правки устанавливается непосредственно на станину станка. Преимущество электроэрозионной обработки дисковым электродом-инструментом заключается в том, что обработку можно производить как кромкой, так и телом вращающегося электрода. Это позволяет обрабатывать боковые грани.

Откройте для себя новые возможности:

Электроэрозионные станки с дисковым электродом-инструментом компании VOLLMER для комплексной обработки инструментов с напайками из поликристаллического алмаза.

Измерение в проекции:

требования к точности инструментов очень высоки. Поэтому разработаны собственные измерительные приборы, проецирующие изображение инструмента на дисплей. Размеры отображаются по мере продвижения инструмента при помощи измерительного процессора.

Оптическое измерение:

для точного определения диаметра инструмента требуется выполнить измерение с помощью камеры или лазера. Точность этого метода составляет 1/1000 мм.

Контроль качества поверхности:

осуществляется с помощью импульсной системы измерения рабочей или опорной поверхности. Импульсная система измерения по опорной плоскости помимо шероховатости контролирует также волнистость поверхности. Для этого алмаз с острием 2 мкм продвигается по поверхности и обнаруживает мельчайшие неровности на заготовке. При измерении поверхностей режущих кромок из поликристаллического алмаза для определения шероховатостью используется параметр Ra. Режущие кромки алмазного инструмента проверяются оптически: новая техника позволяет анализировать качество поверхностей и режущих кромок при помощи камер высокого разрешения.

Специалисты компании VOLLMER постоянно и предельно интенсивно работают над обработкой профилей, режущих кромок и комплексной геометрии современных ротационных инструментов с напайками из поликристаллического алмаза. Мы последовательно разрабатываем и испытываем новые технологии и процессы, стараясь максимально оптимизировать обработку и изготовление. Технологии, которыми мы охотно делимся: в ходе индивидуального консультирования и в виде изделий, полностью соответствующих конкретным требованиям.

Ваше контактное лицо

Есть вопросы к VOLLMER? Хотите узнать больше о нашей продукции или получить индивидуальное коммерческое предложение? Просто позвоните нам!Maschinenfabrik GmbH

Ehinger Straße 34

88400 Biberach/Riß

Германия