Ihr Browser hat eine andere Sprache als die der aufgerufenen Seite. Diese Seite ist auch in ihrer Sprache verfügbar! Möchten Sie zu der Seite in Ihrer Sprache wechseln?

Affûtage et usinage optimaux des outils PCD

Un usinage efficace très précis est primordial pour la fabrication de vos outils rotatifs PCD.

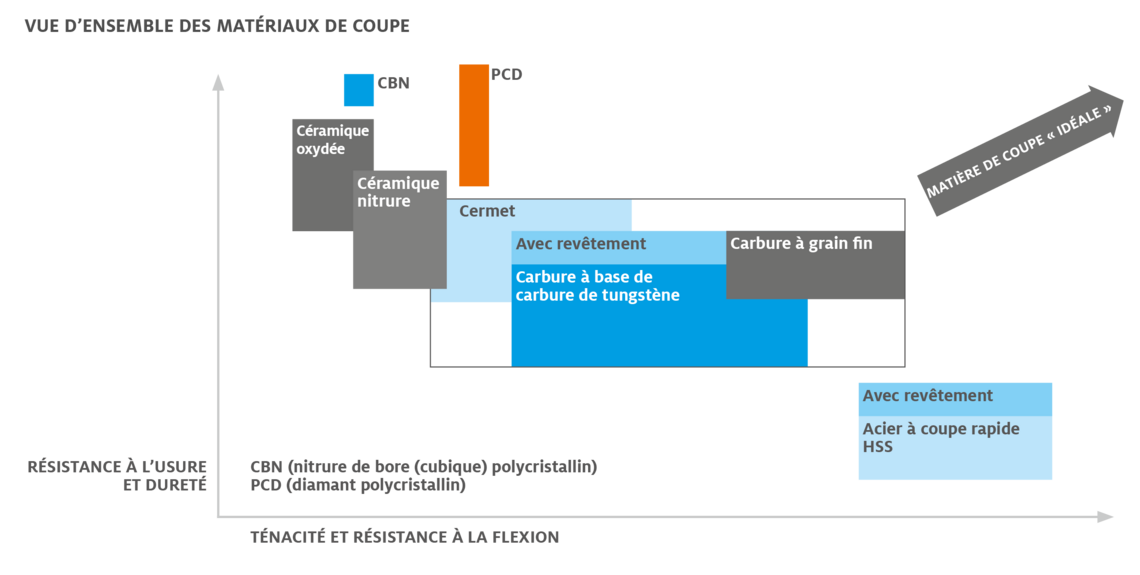

Le PCD (diamant polycristallin) est une matière de coupe en diamant synthétique utilisée pour usiner le bois, le plastique et le métal. Ce matériau se caractérise principalement par une dureté élevée et une résistance élevée à l'abrasion.

- De longues durées de vie (moins d'opérations d'affûtage requises)

- Des vitesses de coupe élevées (usinage plus rapide)

- Des matériaux très abrasifs usinables (éventail d'applications plus large)

- Une qualité continue (meilleures tolérances, qualité de surface élevée, moins de rejets)

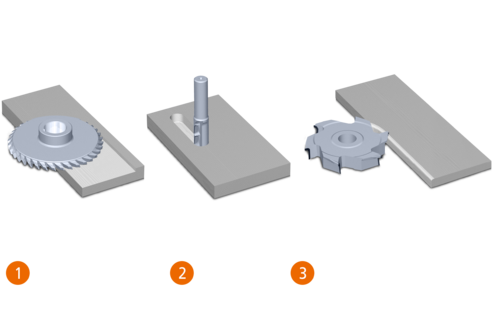

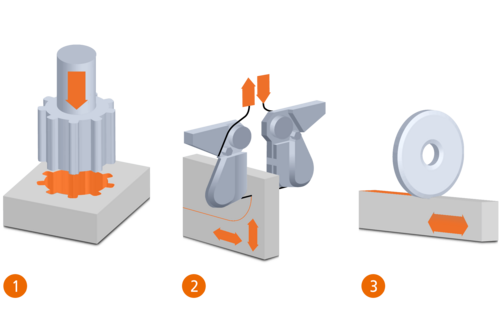

Il existe essentiellement trois types de procédés d'érosion : l'électro-érosion par enfonçage, l'électro-érosion à fil et l'électro-érosion à disque/électrode rotative.

L'érosion à fil et l'érosion à disque/électrode rotative fonctionnent sur le même principe d'érosion et permettent d'obtenir d'excellents résultats en termes de précision et de qualité de surface.

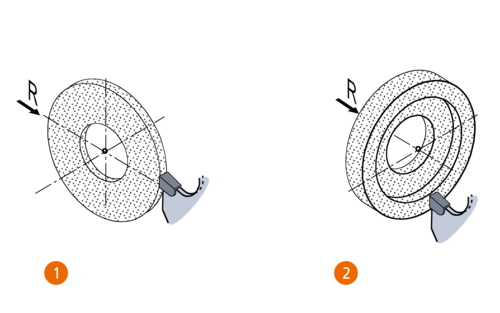

Les différences résident dans le type d'électrode et dans le type d'application. Ainsi certaines formes de dents et de tranchants ne peuvent être usinées que par l'une de ces deux méthodes : par exemple, il est impossible d'éroder les flancs de dents avec la méthode de l'érosion à fil, mais cette méthode fonctionne en revanche pour les contours et les rayons précis (tant sur le plan extérieur qu'intérieur).

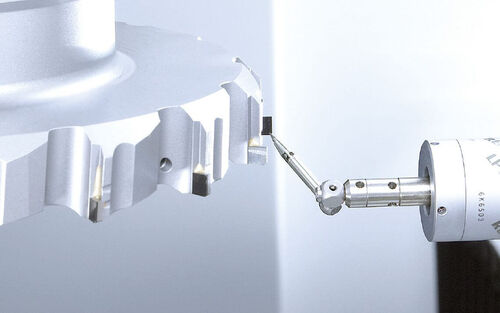

Afin d'identifier la position et la longueur des tranchants en PCD, une mesure entièrement automatique de la pièce à usiner est réalisée dans la machine et précède chaque processus d'érosion. À cet effet, un seul point par tranchant est à indiquer à la machine d'érosion. Ensuite, la machine balaie de façon autonome - en fonction de la valeur paramétrée - et palpe plusieurs points au niveau du tranchant. Ainsi, même les profils les plus complexes peuvent être mesurés.

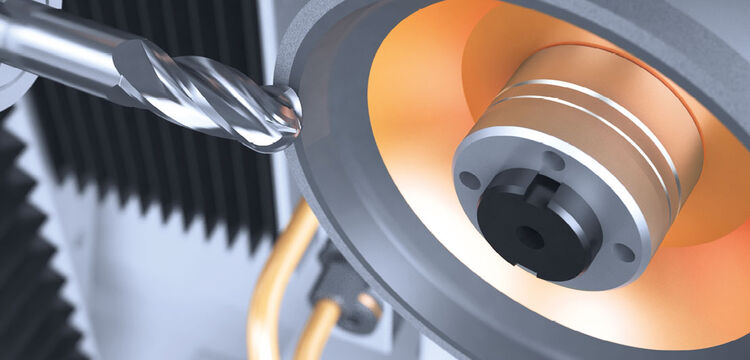

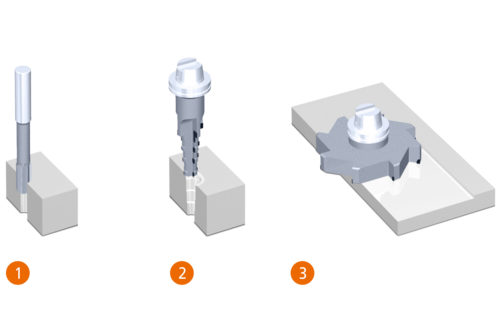

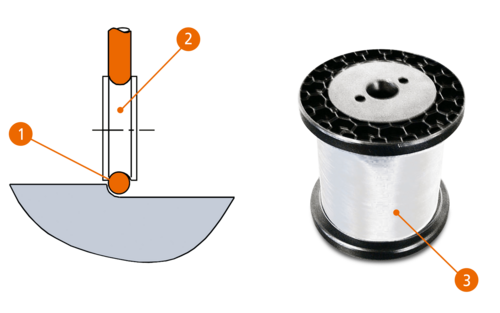

Dans le cas de l'érosion à fil, du fil d'érosion est utilisé comme électrode. Les matériaux les plus appropriés pour cela sont le cuivre et les alliages de cuivre. Certains de ces fils sont en outre revêtus d'une couche de zinc, permettant d'obtenir une meilleure performance de coupe sur certains matériaux.

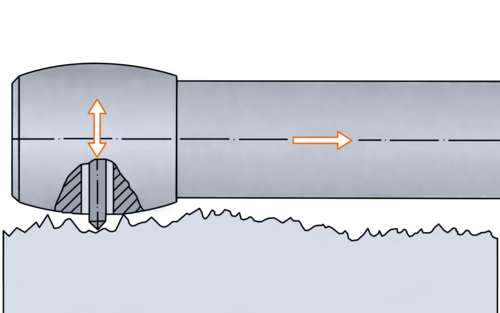

L'abrasion par électro-érosion s'effectue entre le fil-électrode à renouvellement continu et le tranchant en PCD avec une distance minimum. Le fil-électrode est guidé via deux prismes correspondant aux tranchants le long de l'outil. Le petit rayon du fil permet d'usiner avec une précision pouvant atteindre jusqu'à 0,1 mm de rayon sur l'outil.

Résultat : des contours et des profils plus précis.

Partez à la conquête de précision et de performance maximales !

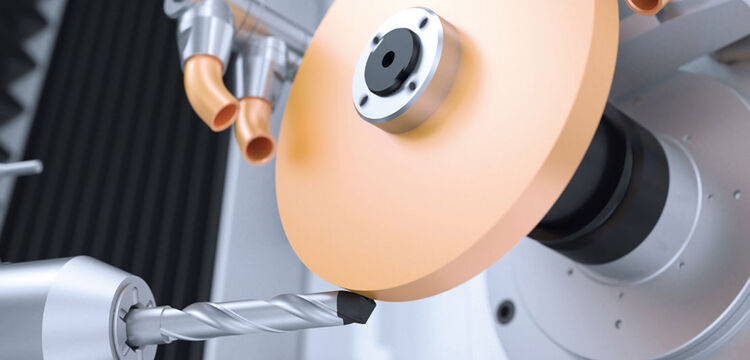

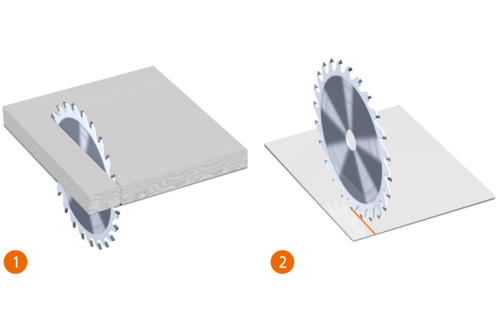

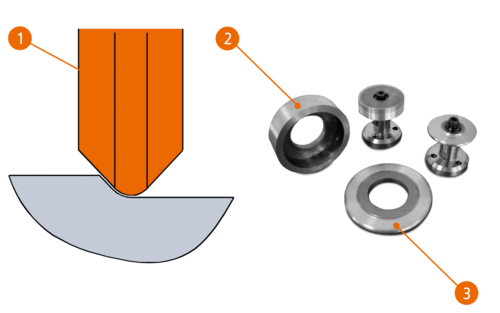

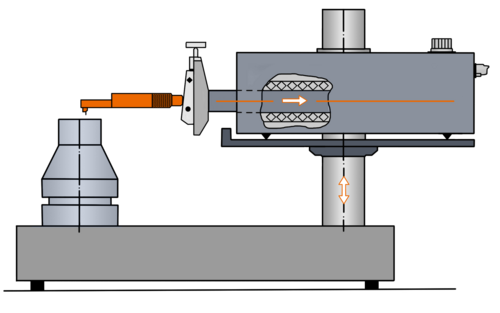

En cas d'érosion par disque/rotation, l'abrasion s'effectue entre l'électrode rotative et le tranchant en PCD avec une distance minimale.

Quant aux électrodes, ce sont les alliages de cuivre qui sont les plus appropriés. Toutefois, le matériau du disque doit être facile à usiner de façon à faciliter le dressage de l'électrode.

Afin de répartir l'usure de l'électrode sur une surface aussi grande que possible et maintenir la géométrie de l'électrode constante le plus longtemps possible, le disque est en rotation permanente au cours de l'érosion. Les électrodes rotatives sont fixées et dressées directement dans la machine. Il en résulte ainsi une concentricité optimale, l'outil de dressage étant monté directement sur le bâti de la machine. Cette érosion à disque présente l'avantage de pouvoir procéder à l'érosion à la fois avec la périphérie et la face d'une électrode rotative et donc d'usiner les surfaces latérales.

Découvrez les possibilités :

Machines à érosion par disques conçues pour un usinage complet des outils PCD.

Mesure par projection :

les exigences en termes de précision des outils sont très élevées. Il existe par conséquent des machines à mesurer spécifiques dans lesquelles une image de l'outil est projetée sur un écran. Les dimensions sont indiquées au-dessus de la course d'usinage de l'outil à l'aide d'un calculateur de mesure.

Mesure optique :

la détermination précise du diamètre des outils nécessite une mesure à l'aide d'une caméra ou d'un laser. La précision de ce procédé est de l'ordre de 1/1000 mm.

Mesure de l'état de surface :

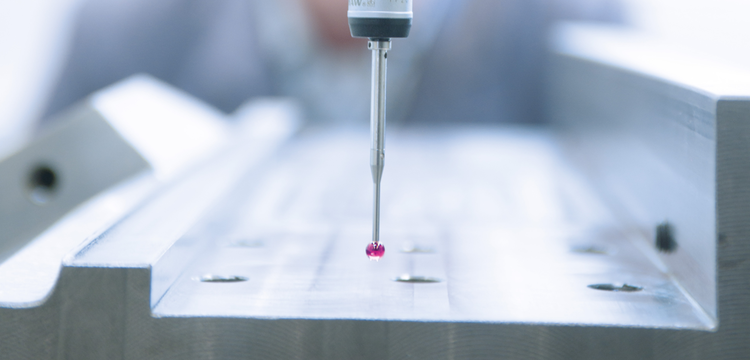

l'état de surface peut être mesuré à l'aide d'un système palpeur à patins ou à surfaces de référence. Outre la rugosité, le système palpeur à surfaces de référence contrôle l'ondulation de la surface. À cet effet, un diamant doté d'une pointe de 2 µm palpe la surface et capture ainsi jusqu'aux plus petites irrégularités présentes sur la pièce à usiner. En cas de mesure des surfaces au niveau des plaques en PCD, la valeur de rugosité de la surface s'exprime en Ra. Les arêtes de coupe des outils PCD sont évaluées visuellement : une nouvelle technique permet d'évaluer l'état de surface et la qualité des arêtes de coupe au moyen de caméras à haute résolution.

Vollmer se consacre jour après jour et de façon extrêmement intensive aux profils, tranchants et géométries complexes des outils rotatifs modernes en PCD. Nous sommes constamment en quête de nouvelles technologies et de nouveaux processus, que nous testons, afin d'optimiser sans relâche l'usinage et la production. Un savoir-faire que nous transmettons volontiers : sous la forme de conseils ciblés - et de produits entièrement adaptés aux besoins spécifiques.

Votre interlocuteur

Vous avez des questions concernant VOLLMER? Vous souhaitez recevoir plus d'informations sur nos produits ou une offre personnalisée? N'hésitez pas à nous appeler!23 Boulevard de Preval,

Z.I. de Quévert

22100 Dinan